成形工程は、樹脂の硬化反応の様々な段階の特性を利用して製品を成形する。すなわち、成形材料の可塑化、流動、金型キャビティの充填、樹脂の硬化である。

金型のキャビティに成形材料を充填する過程では、樹脂が流れるだけでなく、強化材も流れるため、この成形プロセスの成形圧力は他のウェットカーボンバキュームプロセスよりも高く、高圧成形となる。

そのため、圧力をコントロールできる油圧プレスだけでなく、高強度、高精度、耐高温の金型が必要となります。 主に構造部品、コネクター、保護部品、電気絶縁部品として使用されています。 コンポジット業界では幅広い用途で使用されています。

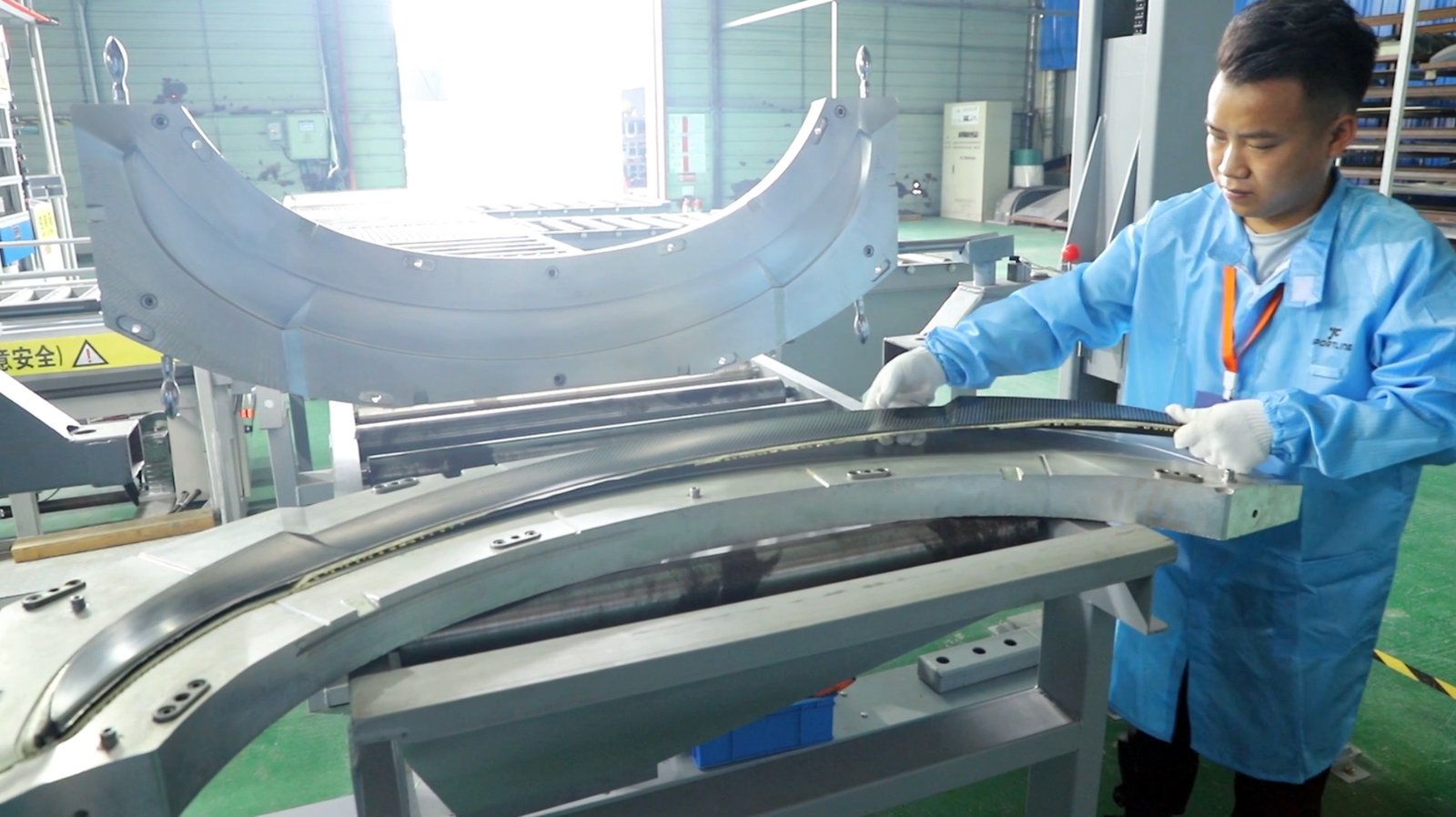

幸いなことに、JC Sportlineは2020年に大量の成形機を導入し、世界中のお客様から好評を得ている数々のカーボンファイバー製品を作りました。

優位性:

(1) 品質不良が少ない(通常、不良率2~5%)。

(2) 製品の内部応力が非常に小さく、反りの変形がほとんどないため、機械的特性が比較的安定していること。

(3) 金型キャビティの摩耗が非常に少なく、金型のメンテナンスコストが低い。

(4) 成形機のコストが低く、金型の構造が単純で、製造コストは通常、射出成形金型やトランスファー成形金型よりも低い。

(5) 大型のフラットな製品を形成することができる。 成形可能な製品の大きさは、既存の成形機の型締力と型板の大きさだけで決まる。

(6) 1つのテンプレートで多数のキャビティを金型に入れることができるため、生産性が高い。

(7)自動供給と自動製品取り出しに対応していること。

(8) 生産効率が高く、生産の特化や自動化がしやすい。

(9) リアスポイラーのような製品については、従来のパーティングプロセスに起因する太いパーティングラインの問題を成形によって解決できます。

(10) 多量生産と比較的低価格で カーボンファイバー製品の生産能力が低いという問題を解決するために、1つの金型で1日に8~16個の製品を生産することができます。

デメリット :

(1) 従来のカーボンファイバー製の金型よりも、製造工程全体で複雑な金型構造になっている。

(2) 窪みや横の傾斜、小さな穴のある複雑な製品の成形には適していない。

(3) 製造工程では、金型を完全に埋めることは難しく、一定の技術的要求がある。

(4) 高い寸法精度が要求される製品(特に多数のキャビティを持つ金型)では、工程がやや短くなる。

(5) 最後に、この製品には厚バリがあり、それを除去するための作業負荷が高い。 検査治具を使用する必要があります。

1. ホットプレスタンク内の高温の圧縮ガスによる圧力を利用して、複合材のブランクを加熱・加圧し、硬化を完了させる方法です。

タンク内のガス源には、空気、窒素、炭酸ガスなどがあります。

2. プリプレグの準備-切断-積層-成形-ポストキュア。

3. 成形 – タンク内の接着剤の吸収、硬化プロセスによる熱伝達、繊維の圧縮、樹脂の硬化、樹脂の流れ、気泡の形成、および移動、残留応力と変形。

優位性:

A. タンク内の均一な圧力:ホットプレスタンクの膨張と加圧に圧縮ガス、不活性ガス、または混合ガスを使用しているため、真空バッグの表面に垂直に作用する圧力はすべての点で同じであり、部品は均一な圧力下で成形・硬化されます。

B. 缶内の空気温度の均一化:缶内の加熱ガスや冷却ガスを高速で循環させる。 缶の中のどの位置でも、ガスの温度は基本的に同じです。 合理的な金型構造であれば、金型に封入された部品の昇温・降温時の各ポイント間の温度差を最小限にすることが可能です。

C. 炭素繊維製品では、高剛性で高温や黄変に強い。 とても軽いのですが、コストがかかります。 通常のウェットカーボンの約2倍の価格です。 OEやブランドなど、質の高い顧客に支持されています。

D. どんな複雑な製品でも、金型を開くとすぐに生産できる。

デメリット:

A: 低効率で、1つの金型では1日に1つの製品しか作れません。高効率が必要な場合は、多くの金型をコピーするしかありません。

B: 消費電力が非常に大きく、機器のメンテナンスコストが高い。

C: 金型コストが比較的高い。

填写下面的表格,代表将很快回复。